กว่าจะมาเป็น “มอเตอร์” ที่ได้มาตรฐานระดับสากล: เปิดขั้นตอนการทดสอบที่โรงงานผลิตต้องรู้

ในโลกของอุตสาหกรรม มอเตอร์ไฟฟ้าเปรียบเสมือนหัวใจที่ขับเคลื่อนทุกสิ่ง ตั้งแต่สายพานการผลิตไปจนถึงเครื่องจักรขนาดใหญ่ การเลือกใช้มอเตอร์ที่ได้มาตรฐานจึงไม่ใช่แค่เรื่องของประสิทธิภาพ แต่ยังรวมถึงความปลอดภัยและต้นทุนในระยะยาวด้วยเช่นกัน

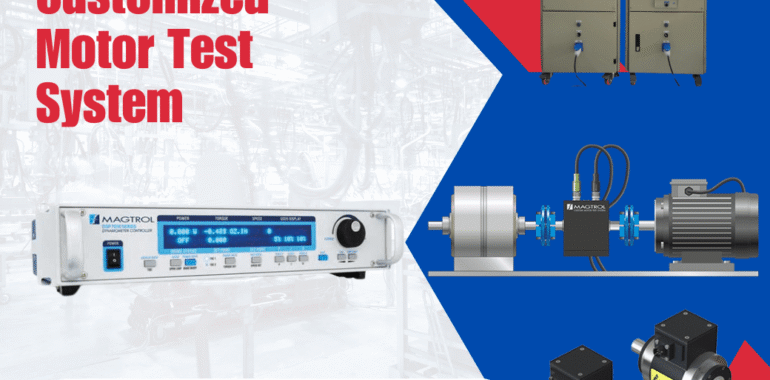

สำหรับผู้ประกอบการหรือโรงงานผลิต การสร้างความมั่นใจในคุณภาพผลิตภัณฑ์ถือเป็นก้าวแรกสู่ความน่าเชื่อถือในตลาด และสิ่งนี้จะเกิดขึ้นไม่ได้เลยหากขาด “การทดสอบมอเตอร์” ซึ่งเป็นกระบวนการที่ซับซ้อนและสำคัญอย่างยิ่ง

การทดสอบมอเตอร์ที่ถูกต้องและครบถ้วนตามมาตรฐานสากล ไม่เพียงแต่ทำให้ผลิตภัณฑ์เป็นที่ยอมรับ แต่ยังช่วยป้องกันความผิดพลาดที่อาจเกิดขึ้นหลังการใช้งาน และลดความเสียหายที่อาจตามมาในภายหลัง บทความนี้จะเจาะลึกถึงการทดสอบหลักๆ ที่ทุกโรงงานผลิตมอเตอร์ควรทำเพื่อให้แน่ใจว่าผลิตภัณฑ์ที่ส่งถึงมือลูกค้ามีคุณภาพสูงสุด

- การทดสอบขณะไม่มีโหลด (No-Load Test)

การทดสอบนี้คือการทดสอบขั้นพื้นฐานที่ทำทันทีหลังจากประกอบมอเตอร์เสร็จสมบูรณ์ โดยจะทำการจ่ายกระแสไฟฟ้าเข้าไปในมอเตอร์โดยที่ยังไม่ต่อโหลดใดๆ เข้ากับเพลาขับ การทดสอบนี้มีวัตถุประสงค์เพื่อวัดค่าต่างๆ และนำไปคำนวณหาค่าความสูญเสียในตัวมอเตอร์ เช่น กำลังไฟฟ้าไม่มีโหลด (No-Load Power) และ กระแสไม่มีโหลด (No-Load Current)

การวิเคราะห์ค่าที่ได้จากการทดสอบนี้ช่วยให้ผู้ผลิตสามารถประเมินความสูญเสียหลักๆ ที่ไม่เกี่ยวข้องกับโหลดได้ เช่น ความสูญเสียในแกนเหล็ก (Core Loss) ซึ่งเกิดจากกระแส eddy และhysteresis loss หรือ ความสูญเสียจากแรงเสียดทานและแรงต้านอากาศ (Friction and Windage Loss) นอกจากนี้ยังใช้ในการตรวจสอบความผิดปกติทางกล เช่น เสียงดังผิดปกติ หรือการสั่นสะเทือนที่อาจบ่งชี้ถึงปัญหาในการประกอบ

- การทดสอบขณะโหลด (Load Test)

นี่คือการทดสอบที่จำลองสภาวะการใช้งานจริงของมอเตอร์ โดยจะมีการต่อโหลดเข้ากับเพลาขับเพื่อวัดประสิทธิภาพของมอเตอร์ภายใต้สภาวะที่ต้องทำงานหนัก การทดสอบนี้จะวัดค่าสำคัญต่างๆ เช่น แรงบิด (Torque), ความเร็วรอบ (Full-Load Speed), กำลังไฟฟ้าเข้า (Input Power) และกำลังไฟฟ้าออก (Output Power)

ข้อมูลที่ได้จากการทดสอบขณะโหลดจะถูกนำมาคำนวณหาค่าที่สำคัญที่สุดของมอเตอร์คือประสิทธิภาพ (Efficiency) และ ตัวประกอบกำลัง (Power Factor) ซึ่งเป็นค่าที่ระบุถึงความสามารถของมอเตอร์ในการเปลี่ยนพลังงานไฟฟ้าเป็นพลังงานกลได้อย่างมีประสิทธิภาพสูงสุด การทดสอบนี้ช่วยให้ผู้ผลิตมั่นใจได้ว่ามอเตอร์สามารถทำงานได้อย่างถูกต้องตามสเปกที่ระบุไว้ และสามารถทนทานต่อการใช้งานหนักได้

- การทดสอบทางไฟฟ้า (Electrical Test)

การทดสอบนี้เน้นไปที่การตรวจสอบความสมบูรณ์ของฉนวนและวงจรไฟฟ้าภายในมอเตอร์ ซึ่งเป็นปัจจัยสำคัญต่อความปลอดภัยและอายุการใช้งานที่ยาวนาน การทดสอบที่สำคัญที่สุดได้แก่:

* การทดสอบความต้านทานฉนวน (Insulation Resistance Test): เพื่อวัดความสามารถของฉนวนในการป้องกันการรั่วไหลของกระแสไฟฟ้าไปยังโครงสร้างภายนอก หากค่าความต้านทานต่ำกว่ามาตรฐาน แสดงว่าฉนวนอาจเสื่อมสภาพและเสี่ยงต่อการเกิดไฟฟ้าลัดวงจร

* การทดสอบความแข็งแรงของฉนวน (Dielectric Strength Test หรือ Hipot Test): เป็นการทดสอบโดยการจ่ายแรงดันไฟฟ้าสูงเข้าไปในขดลวดเพื่อทดสอบว่าฉนวนสามารถทนต่อแรงดันเกินที่อาจเกิดขึ้นได้โดยไม่เกิดการลัดวงจร

* การตรวจสอบความต้านทานของขดลวด (Winding Resistance): เพื่อให้แน่ใจว่าขดลวดแต่ละเฟสมีความต้านทานที่สมดุลกัน หากมีความแตกต่างกันมาก อาจบ่งชี้ถึงปัญหาในการผลิตที่อาจนำไปสู่ความร้อนสูงเกินไปในระหว่างการทำงาน

การทดสอบมอเตอร์ไม่ได้เป็นเพียงแค่ขั้นตอนหนึ่งในสายการผลิต แต่เป็นมาตรการสำคัญที่ช่วยให้ผู้ผลิตสามารถส่งมอบผลิตภัณฑ์ที่มีคุณภาพและปลอดภัยออกสู่ตลาด การลงทุนในกระบวนการทดสอบที่ได้มาตรฐานจึงเป็นการลงทุนในความน่าเชื่อถือของแบรนด์ และสร้างความมั่นใจให้กับลูกค้าว่ามอเตอร์ที่ได้รับไปนั้นจะสามารถขับเคลื่อนธุรกิจได้อย่างเต็มประสิทธิภาพและไร้กังวล

ในฐานะผู้บริโภคหรือผู้ประกอบการ การทำความเข้าใจในกระบวนการเหล่านี้จะช่วยให้เราสามารถเลือกซื้อมอเตอร์จากผู้ผลิตที่ได้มาตรฐานได้อย่างมั่นใจ และในฐานะผู้ผลิต การยึดมั่นในขั้นตอนการทดสอบที่เข้มงวดจะทำให้แบรนด์ของคุณเป็นที่หนึ่งในใจของลูกค้าได้อย่างยั่งยืน